Máquina núm:

3261

Calzadas:

X = 2000 mm

Y = 1300 mm

Z = 1300 mm

Control:

SIEMENS 840D

Año de construcción:

2011

X-way

2000 mm

Trayectoria en Y

1300 mm

Trayectoria Z

1300 mm

Sistema de control

SIEMENS 840D

Condición

Bajo tensión

Superficie de sujeción

Ø 1800 mm

Velocidades de la mesa giratoria

0-250 rpm

Portaherramientas

SK 50

Lugares del cambiador de herramientas

90 uds.

Potencia motriz – husillo de fresado

26 kW

Velocidad del motor de accionamiento

22-6000 1/min

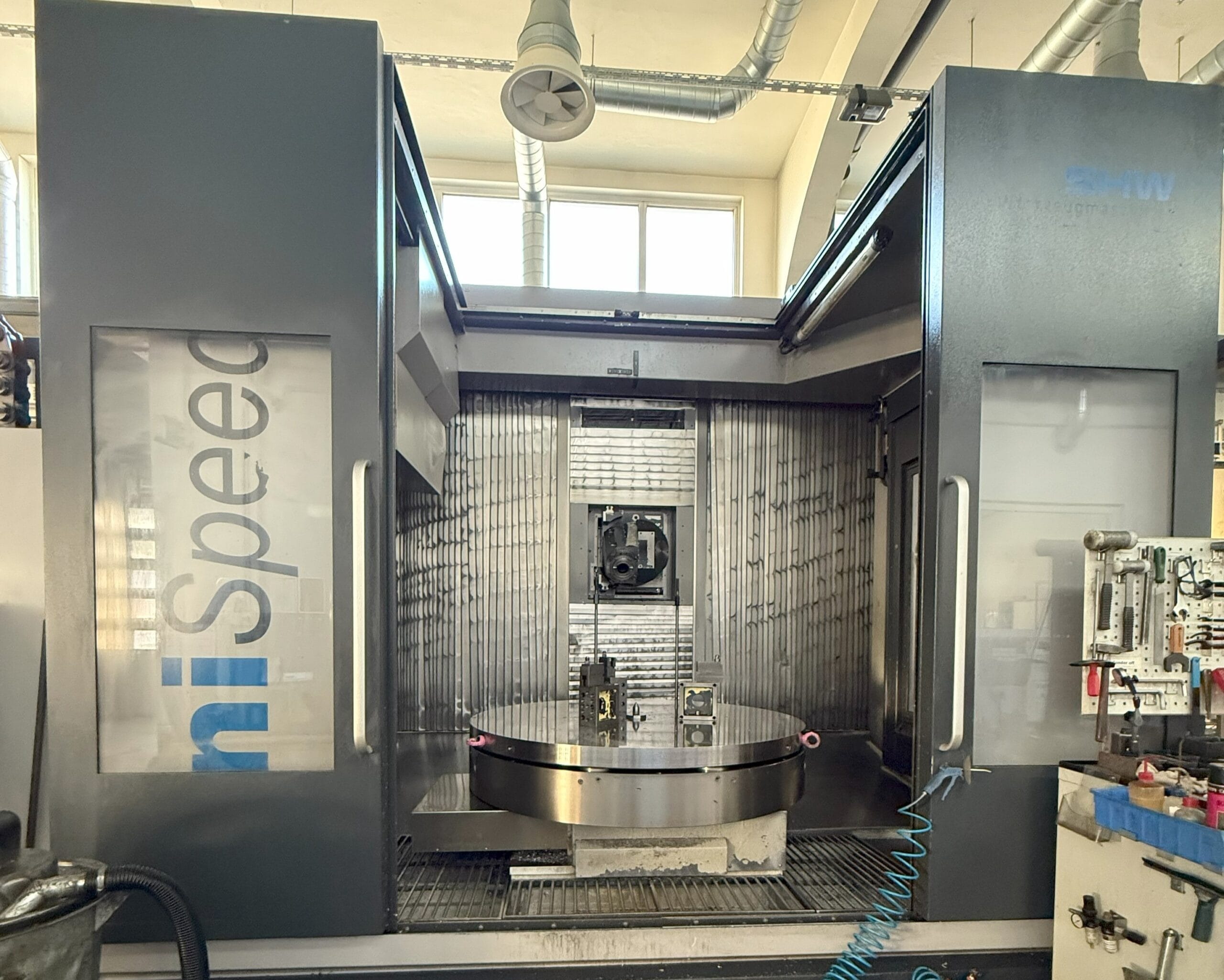

CENTRO DE FRESADO/TURADO UNIVERSAL USADO SHW-UniSpeed 5T

Año de construcción 2011

TRAYECTORIAS DE DESPLAZAMIENTO DE LA MÁQUINA BÁSICA

Soporte de la máquina horizontal-longitudinal X = 2.000 mm

Carro vertical del cabezal Y = 1.300 mm

Cabezal horizontal-transversal Z = 1.300 mm

BASTIDOR DE LA MÁQUINA EJE X

Diseño intrínsecamente rígido como base para el movimiento dinámico y amortiguado de vibraciones de la columna de la máquina en el eje X. No se requieren cimentaciones complejas. La columna de la máquina está unida al bastidor de la máquina con un diseño de pórtico. Tres guías de rodillos compactas y endurecidas garantizan la máxima precisión en el desplazamiento.

SOPORTE DE LA MÁQUINA EJE Y

Soporte de construcción de acero soldado con guías de rodillos compactas. Dos guías de rodillos compactas templadas garantizan la transmisión de un alto rendimiento de corte con una calidad constante. La columna está protegida de las virutas y del agua de refrigeración mediante cubiertas.

CARRO DEL CABEZAL Y EJE Z DEL CABEZAL

Construcción de fundición GGG 60 con compensación hidráulica del peso, guiada en la columna de la máquina con 2 guías de rodillos compactos templados. Cabezal también de fundición GGG 60 con dos guías de rodillos compactos opuestos.

SISTEMA DE ACCIONAMIENTO

Accionamientos digitales de avance individual para trabajar con precisión de contorno mediante motores de corriente alterna con par de giro constante, rango de avance y desplazamiento rápido regulable sin escalonamientos de: Eje X + Y + Z 2-30.000 mm/min, valores de aceleración en todos los ejes 2 m/s2

SISTEMA DE MEDICIÓN

Medición directa sin contacto mediante sistemas de medición lineal para mecanizado de alta precisión.

CABEZAL DE FRESADO UNIVERSAL AUTOMÁTICO DE DISEÑO ORTOGONAL

– Construcción de fundición de GGG 60

– Soporte del cabezal de fresado, giratorio automáticamente 360 x 1 grado

– Cabezal de fresado, giratorio automáticamente 180 x 1 grado

– Por lo tanto, no sólo se pueden ajustar 64.800 posiciones de grado completo mediante el control CNC

se acercan, sino que se programan y procesan.

– Indexación mediante engranaje frontal

– Portaherramientas SK 50 DIN 69871

– El husillo de fresado está equipado con un sistema hidromecánico de sujeción rápida de la herramienta

– Fuerza de tracción de la herramienta: 20 kN

– La potencia motriz principal la proporciona un motor de frecuencia controlada, refrigerado por líquido

Motor de CA con 26 kW al 100 % de ED o 36 kW al 40 % de ED

– Rango de velocidad 22- 6.000 1/min según diagrama E741.0417.182

MESA DE TORNEADO/FRESADO EMPOTRADA CNC MOTORIZADA

– Precisión de excentricidad axial a ø 1000 mm 0,015

– Precisión de la pieza mecánica superior a

sistema de medición directa sec ± 4

– Velocidad trabajo piezas redondas máx. 1/min 5

– Velocidad de giro máx. 1/min 250

– Par Nm 2.700

(según el diagrama de rendimiento de velocidad TK 540-192-025)

– Carga de la mesa durante el fresado (centrado) máx. kg 6.000

– Carga de la mesa durante la rotación kg 3.000

– Diámetro máx. de giro de la pieza mm 1.800

EQUILIBRADOR DE RUEDAS INTEGRADO

Un sensor de vibraciones especial, instalado permanentemente en la parte inferior de la mesa giratoria, detecta las vibraciones que se producen. La electrónica de equilibrado asociada sugiere entonces al operador el contrapeso necesario en un determinado número de grados y en el diámetro de la mesa. Si es necesario, el operador puede cambiar los parámetros sugeridos según las condiciones de la electrónica de equilibrado y hacer que se realicen nuevos cálculos.

El funcionamiento se realiza a través de la unidad de control 840 D.

Calidad de equilibrado según DIN ISO 1940 para piezas y herramientas de máquinas-herramienta: G 6.3. Accesibilidad en la máquina según el esfuerzo >G 3.

CAMBIADOR AUTOMÁTICO DE HERRAMIENTAS

Número de herramientas en el almacén de cadena 90

Máx. Diámetro de la herramienta con el almacén lleno mm 125

Máx. Diámetro de la herramienta con espacios contiguos libres mm 250

Máx. Longitud de la herramienta mm 400

Máx. Peso de la herramienta kg 25

Máx. Par de carga de la herramienta Nm 40

Portaherramientas SK 50

Posición horizontal del cabezal para el cambio de herramienta

Codificación de feria

La protección contra la contaminación del cono del husillo se consigue soplando aire con cada cambio de herramienta.

CONTROL

Control CNC Siemens 840D

Control CNC giratorio, fijado al lateral de la máquina.

MATERIAL ELÉCTRICO

El equipo eléctrico cumple la norma EN 60204, VBG 4 para 400/230 V (± 10 %) 3 fases, 50 HZ, 160 A de protección por fusible lento.

Tensión de control 24 V, carga total conectada aprox. 80 kVA, 115 A.

El armario de control independiente contiene las unidades de control para el husillo principal y los motores de avance, así como el control de ajuste libremente programable y la aparamenta para las unidades adicionales. Clase de protección del armario de control, los motores de avance y el motor principal IP 54.

La máquina y el armario eléctrico están conectados entre sí mediante conexiones de enchufe.

SISTEMA DE REFRIGERACIÓN

Dispositivo de refrigeración para el suministro de refrigerante, conmutable opcionalmente de suministro de refrigerante externo (anillo de ducha) a suministro de refrigerante interno (IKZ), DIN69871-AD, incl. sistema de filtro compacto y filtro de conmutación doble para limpiar el refrigerante. Regulación continua de presión/caudal mediante potenciómetro en el panel de control.

Capacidad de la bomba: 20 l/min a 40 bar máx.

Depósito de refrigerante: 500 litros

AGUA DE REFRIGERACIÓN – AIRE

Cambiar el suministro de refrigerante interno o externo de emulsión refrigerante a aire.

LUBRICACIÓN DE CANTIDAD MÍNIMA

(sistema monocanal)

Lubricación de cantidad mínima con suministro de lubricante a través del husillo de la herramienta. Paquete compuesto por: LUBRIX 850 incl. accesorios. El sistema MQL es adaptado a las condiciones específicas de mecanizado por el sistema de control CNC mediante parámetros de ajuste. El caudal y el suministro de aceite se supervisan con retroalimentación a la máquina.

Se recomienda coordinar la tarea de mecanizado con Lubrix y el proveedor de herramientas.

ENJUAGUE DEL MARCO

Dispuesto en la zona trasera de la bancada de la máquina. Para el enjuague automático de las virutas en el transportador de virutas.

PISTOLA DE ENJUAGUE EN LA ZONA DE TRABAJO

Suministro de agua de refrigeración mediante una manguera flexible.

SISTEMA DE VIGILANCIA DE COLISIONES DE 1 CANAL

El control de colisiones supervisa la colisión de la máquina y la herramienta condicional

Especificación del límite del proceso de colisión (canal 1):

El operario de la máquina puede ajustar el límite de proceso del 1er canal (colisión) al proceso de mecanizado mediante la unidad de control del sistema de supervisión. Si se producen fuerzas menores durante el mecanizado, el límite de proceso puede reducirse, haciendo que la máquina se desconecte antes en caso de colisión, minimizando así los daños.

Si la señal de fuerza supera el límite del proceso, la máquina se desconecta y todos los ejes se frenan con el par máximo.

MODO DE FUNCIONAMIENTO 3

según descripción aparte.

PARTIDARIOS TARDÍOS

Transportador de virutas en diseño de cinta articulada

Para vía X = mm 2.000

Anchura de avance: mm 350

Altura de descarga: mm 1.250

AIRE PULVERIZADO

Para todos los ejes lineales de la máquina, el

Las balanzas de vidrio están presurizadas con aire de sellado para minimizar el riesgo residual

de suciedad al mínimo.

SONDA DE MEDICIÓN POR RADIO

3 dimensiones, transmisión de la señal mediante un transmisor integrado.

Para el cambio automático desde el cambiador de herramientas o el cambio manual. Adecuado para determinar la posición de la pieza y los puntos cero.

AMPLIACIÓN DEL RADIO DE GIRO

del cabezal de fresado de -90° a +110°. La página

posición del soporte del cabezal de fresado.

(Ver posiciones de la gama de giro nº 5-10)

VISIPORT

Disco giratorio transparente montado en la ventana de la máquina, que garantiza una visión clara de la zona de trabajo. Montado en la ventana derecha de la máquina (lado del operador)

AVANCE ROTATIVO EN MESA GIRATORIA

Alimentación del cable a los elementos de sujeción y a la inserción

de los elementos de sujeción suministrados por Swarovski en la mesa giratoria de acuerdo con los croquis que se nos han facilitado según el anexo.

Unión rotativa con los siguientes canales:

- Canal de liberación de elementos

2º + 3er canal para controlar la tensión de los 4 potenciómetros interiores

4º + 5º canal para la hidráulica de sujeción de piezas montadas (máx. 300 bar)

La unidad hidráulica no está incluida en el volumen de suministro.

BOTONES EN EL PANEL DE CONTROL PARA EL SISTEMA DE SUJECIÓN DEL PUNTO CERO

Aflojamiento/apriete incl. control, así como preparación del

Junta rotativa para acoplamiento central Röhmheld.

ACRISTALAMIENTO DE SEGURIDAD

Espesor de 18 mm en lugar de los cristales de policarbonato estándar para toda la zona de trabajo.

SISTEMA DE PURIFICACIÓN DEL AIRE

ILT Tipo Unifil 1 MRV70-4.0

Uso previsto:

Extracción y filtración de aire contaminado por niebla de emulsión y humo

Destino: Niebla de emulsión y humo con un punto de inflamación superior a 120 grados

Principio funcional:

Separador filtrante (mecánico)

Capacidad de extracción 4200m3/h

Montado en el armario eléctrico, junto a la máquina.

La extracción se realiza a través de un tubo instalado en la placa del techo de la puerta corredera

AURICULAR EXTERNO B-MPI

– Botón de PARADA DE EMERGENCIA – Interruptor de llave con posición de encendido/apagado

– Pantalla numérica de dos líneas – Interruptor de anulación con 12 posiciones

– 20 Botón de asignación – Volante electrónico

– 16LEDs en el – Cable de conexión

Botón de asignación

REFRIGERACIÓN DEL ARMARIO ELÉCTRICO

Montado en las puertas del recinto. Sistema de dos cámaras. No hay intercambio de aire interior con el exterior. El aire interior del recinto se enfría automáticamente mediante un evaporador. Al mismo tiempo, el aire interior del recinto también se deshumidifica.

LUBRICACIÓN

Guías: Lubricación centralizada por impulsos

Eje principal: Lubricación permanente con grasa

Cabezal de fresado: Lubricación por neblina de aceite

CONEXIÓN ENERGÉTICA

Aire comprimido 4-6 bar (regulador de presión del filtro con manómetro y separador de condensados en la máquina, conexión G ¼)

PINTURA

Color básico de la máquina RAL 7004 gris señal.

Cabezal y cambiador de herramientas con cargador RAL 7016 gris antracita.

Transportador de virutas, unidad de refrigeración y puertas correderas RAL 7016 gris antracita.

Componentes estándar de color neutro RAL 9011 negro grafito.

Pintura texturizada DD, brillo satinado, resistente al aceite y a la sosa.

SISTEMA DE COORDENADAS

Y 743.0055

Descargas: