Maschinennr.:

3261

Fahrwege:

X = 2000 mm

Y = 1300 mm

Z = 1300 mm

Steuerung:

SIEMENS 840D

Baujahr:

2011

X-Weg

2000 mm

Y-Weg

1300 mm

Z-Weg

1300 mm

Steuerung

SIEMENS 840D

Zustand

unter Strom

Aufspannfläche

Ø 1800 mm

Rundtischdrehzahlen

0-250 U/min

Werkzeugaufnahme

SK 50

Werkzeugwechsler Plätze

90 Stk.

Antriebsleistung – Frässpindel

26 kW

Drehzahl Antriebsmotor

22-6000 1/min

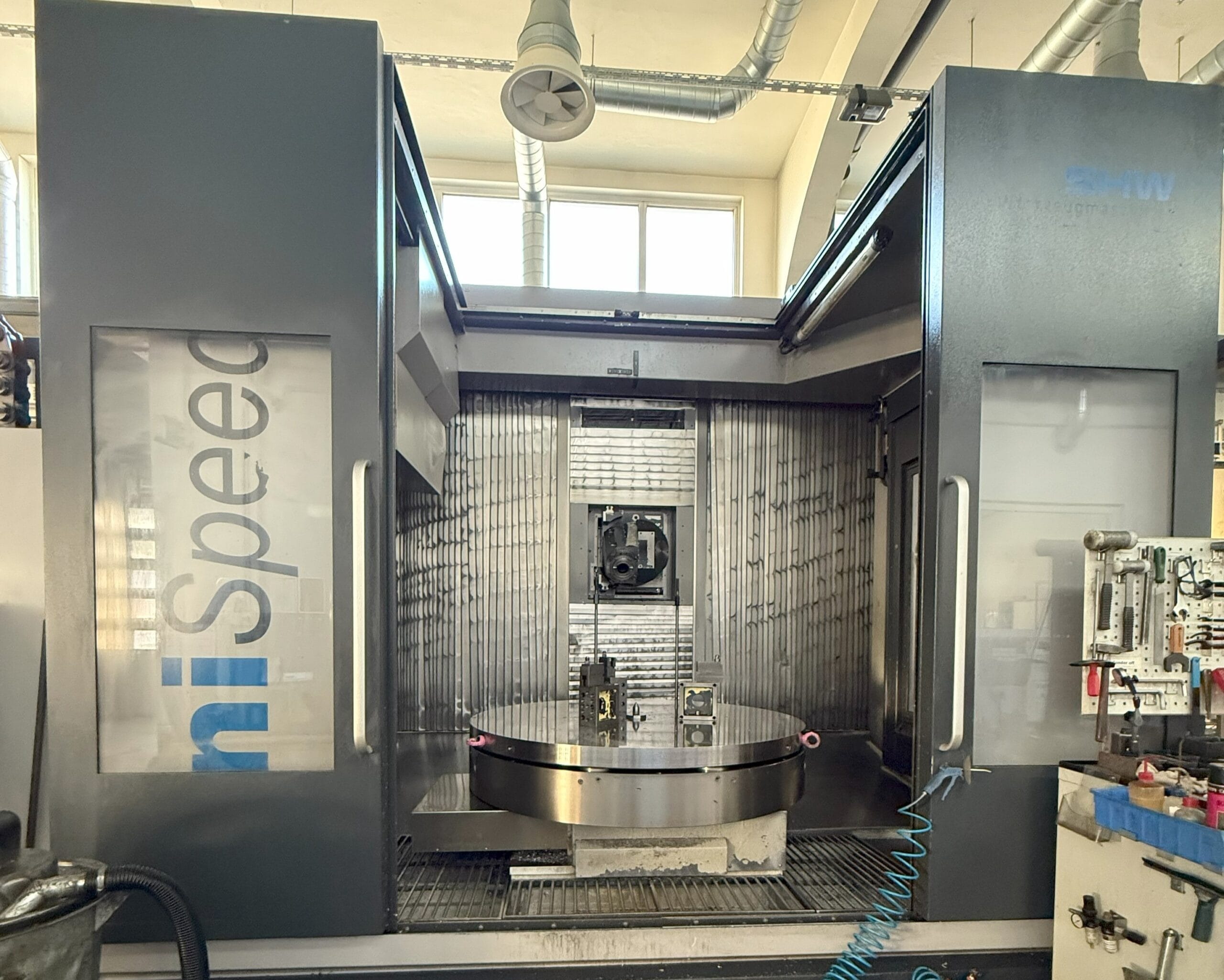

GEBRAUCHTES UNIVERSELLES FRÄS/DREHZENTRUM SHW-UniSpeed 5T

Baujahr 2011

VERFAHRWEGE DER GRUNDMASCHINE

Maschinenständer waagrecht-längs X = 2.000 mm

Spindelstockschlitten senkrecht Y = 1.300 mm

Spindelstock waagrecht-quer Z = 1.300 mm

MASCHINENGESTELL X-ACHSE

Eigensteife Bauweise als Grundlage für ein dynamisches und schwingungsgedämpftes Verfahren des Maschinenständers in der X-Achse. Eine aufwändige Fundamentierung ist nicht erforderlich. Der Maschinenständer ist in Portalbauweise am Maschinengestell angebracht. Drei gehärtete Wälz-Kompaktführungen gewährleisten beim Verfahren höchste Präzision.

MASCHINENSTÄNDER Y-ACHSE

Ständer aus Stahl-Schweiß-Konstruktion mit Wälz-Kompaktführungen. Zwei gehärtete Wälz-Kompaktführungen garantieren die Übertragung hoher Zerspan Leistungen bei gleichbleibender Qualität. Ständer ist vor Spänen und Kühlwasser durch Abdeckungen geschützt.

SPINDELSTOCKSCHLITTEN UND SPINDELSTOCK Z-ACHSE

Gusskonstruktion aus GGG 60 mit hydraulischem Gewichtsausgleich, am Maschinenständer mit 2 gehärteten Wälz-Kompaktführungen geführt. Spindelstock ebenfalls Gusskonstruktion aus GGG 60 mit zwei gegenüberliegenden Wälz-Kompaktführungen.

ANTRIEBSSYSTEM

Digitale Vorschub-Einzelantriebe für konturgenaues Arbeiten über AC-Motoren mit konstantem Drehmoment, Vorschub-und Eilgangbereich stufenlos von: X + Y + Z – Achse 2-30.000 mm/min, Beschleunigungswerte in allen Achsen 2 m/s2

MESS-SYSTEM

Direktes berührungsloses Messen über Linearmess-Systeme für eine hochgenaue Bearbeitung.

AUTOMATISCHER UNIVERSALFRÄSKOPF IN ORTHOGONALER BAUWEISE

– Gusskonstruktion aus GGG 60

– Fräskopfaufnahme, automatisch schwenkbar 360 x 1 Grad

– Fräskopf, automatisch schwenkbar 180 x 1 Grad

– 64.800 vollgradige Positionen können somit über die CNC-Steuerung nicht nur

angefahren werden, sondern programmiert und abgearbeitet werden.

– Indexierung über Planverzahnung

– Werkzeugaufnahme SK 50 DIN 69871

– Die Frässpindel ist mit einer hydromechanischen Werkzeugschnellspannung ausgerüstet

– Werkzeug-Einzugskraft: 20 kN

– Hauptantriebsleistung durch einen frequenzgeregelten, flüssigkeitsgekühlten

AC-Motor mit 26 kW bei 100 % ED oder 36 kW bei 40 % ED

– Drehzahlbereich 22- 6.000 1/min gemäß Diagramm E741.0417.182

MOTORISCH ANGETRIEBENER CNC-EINBAU-DREH-FRÄSTISCH

– Planlaufgenauigkeit bei ø 1000 mm 0,015

– mechanische Teilgenauigkeit über

direktes Mess-System sec ± 4

– Drehzahl Rundteilarbeiten max. 1/min 5

– Drehzahl Drehen max. 1/min 250

– Drehmoment Nm 2.700

(gem. Drehzahlleistungsdiagramm TK 540-192-025)

– Tischbelastung beim Fräsen (zentrisch) max. kg 6.000

– Tischbelastung beim Drehen kg 3.000

– max. Schwingdurchmesser des Werkstückes mm 1.800

INTEGRIERTES AUSWUCHTMESSGERÄT

Hierbei werden über einen speziellen Schwingungssensor, der fest im Unterteil des Drehtisches eingebaut ist, die auftretenden Schwingungen erfasst. Die dazugehörende Auswuchtelektronik schlägt dem Bediener dann das notwendige Gegengewicht an einer bestimmten Gradzahl sowie im Durchmesser des Tisches vor. Der Bediener kann gegebenenfalls die vorgeschlagenen Parameter nach den Gegebenheiten an der Auswuchtelektronik ändern und sich neue Berechnungen erstellen lassen.

Bedienung erfolgt über die Steuerung 840 D.

Wuchtgüte nach DIN ISO 1940 für Werkzeugmaschinenteile und Werkzeuge: G 6,3. Erreichbarkeit an der Maschine je nach Aufwand >G 3.

AUTOMATISCHER WERKZEUGWECHSLER

Anzahl Werkzeuge im Kettenmagazin 90

Max. Werkzeugdurchmesser bei gefülltem Magazin mm 125

Max. Werkzeugdurchmesser bei freien Nachbarplätzen mm 250

Max. Werkzeuglänge mm 400

Max. Werkzeuggewicht kg 25

Max. Werkzeuglastmoment Nm 40

Werkzeugaufnahme SK 50

Spindelstellung bei Werkzeugwechsel horizontal

Festplatzcodierung

Schutz vor Verschmutzung des Spindelkegels erfolgt durch Ausblasluft bei jedem Werkzeugwechsel.

STEUERUNG

CNC-Steuerung Siemens 840D

CNC-Steuerung schwenkbar, seitlich an der Maschine angebracht.

ELEKTRISCHE AUSRÜSTUNG

Die elektrische Ausrüstung ist gemäß EN 60204, VBG 4 für 400/230 V(± 10 % ) 3 Phasen, 50 HZ, Absicherung 160 A träge.

Steuerspannung 24 V, Gesamtanschlusswert ca. 80 kVA,115 A.

Der separate Schaltschrank enthält die Ansteuergeräte für Hauptspindel- und Vorschubmotoren sowie die frei programmierbare Anpass-Steuerung und die Schaltgeräte für die Zusatzaggregate. Schutzart des Schaltschrankes, der Vorschubmotoren und des Hauptmotors IP 54.

Maschine und Schaltschrank sind über Steckverbindungen miteinander verbunden.

KÜHLMITTELEINRICHTUNG

Kühlmitteleinrichtung für die Kühlmittelzufuhr, wahlweise umschaltbar äußere Kühlmittelzufuhr (Duschring) auf innere Kühlmittelzufuhr (IKZ), DIN69871-AD, inkl. Kompaktfilteranlage und Doppelschaltfilter zur Reinigung des Kühlmittels. Einstellbare Druck- Mengenregelung stufenlos einstellbar über Potentiometer im Bedienungspult.

Pumpenleistung: 20 l/min bei max. 40 bar

Kühlmittelbehälter: 500 l

KÜHLWASSER – LUFT

Umschaltung der inneren oder äußeren Kühlmittelzufuhr von Kühlemulsion auf Luft.

MINIMALMENGENSCHMIERUNG

(Einkanalsystem)

Minimalmengenschmierung mit Schmiermittelzufuhr durch die Werkzeugspindel. Paket bestehend aus: LUBRIX 850 inkl. Zubehör. Das MMS-System wird über Einstellparameter von der CNC-Steuerung auf die besonderen Bedingungen der Zerspanung angepasst. Der Ölfluss und Ölvorrat werden überwacht mit Rückmeldung zur Maschine.

Es wird empfohlen, die Bearbeitungsaufgabe mit der Fa. Lubrix, sowie dem Werkzeuglieferanten abzustimmen.

GESTELLSPÜLUNG

Angeordnet im hinteren Bereich des Maschinenbettes. Zum automatischen Abspülen der Späne in den Späneförderer.

SPÜLPISTOLE AM ARBEITSRAUM

Kühlwasserzufuhr über einen flexiblen Schlauch.

KOLLISIONSÜBERWACHUNGSSYSTEM 1-KANAL

Kollisionsüberwachung überwacht Maschinen- und bedingt Werkzeugkollision

Vorgabe der Prozessgrenze Kollision (Kanal 1):

Die Prozessgrenze für den 1. Kanal (Kollision) kann am Überwachungssystem vom Maschinen-Bediener über das Kontrollgerät an die Bearbeitung angepasst werden. Treten bei einer Bearbeitung geringere Kräfte auf, so kann die Prozessgrenze verringert werden, wodurch im Falle einer Kollision die Maschine früher abschaltet und infolgedessen der Schaden minimiert wird.

Überschreitet das Kraftsignal die Prozessgrenze, so wird die Maschine abgeschaltet und alle Achsen mit maximalem Moment abgebremst.

BETRIEBSART 3

gem. separater Beschreibung.

SPÄNEFÖRDERER

Späneförderer in Scharnierbandbauweise

Für Fahrweg X = mm 2.000

Aufgabebreite: mm 350

Auswurfhöhe: mm 1.250

SPERRLUFT

Bei allen Linearachsen der Maschine werden die

Glasmaßstäbe mit Sperrluft beaufschlagt, um das Restrisiko

von Verschmutzungen auf ein Minimum zu reduzieren.

FUNKMESSTASTER

3-dimensional, Signalübertragung mittels integriertem Sender.

Zum automatischen Einwechseln aus Werkzeugwechsler oder manuellem einwechseln. Geeignet zur Ermittlung der Werkstücklage und der Nullpunkte.

ERWEITERUNG DES SCHWENKBEREICHES

des Fräskopfes um -90° bis +110°. Hierbei ist die

Stellung der Fräskopfaufnahme zu beachten.

(Siehe Schwenkbereichspositionen Nr. 5-10)

VISIPORT

Auf das Maschinenfenster aufgebrachte transparente Drehscheibe, die klare Sicht in den Arbeitsraum garantiert. Angebracht am rechten Fenster der Maschine (Bedienerseite)

DREHDURCHFÜHRUNG IM RUNDTISCH

Leitungszuführung zu den Spannelementen und das Einbringen

der von Swarovski beigestellten Spannelemente in den Rundtisch entsprechend den uns überlassenen Skizzen gemäß Anlage.

Drehdurchführung mit folgenden Kanälen:

- Kanal für Elemente lösen

2.+ 3. Kanal für Spannüberwachung der 4 inneren Töpfe

4.+ 5. Kanal für Spannhydraulik von aufgebauten Werkstücken (max. 300 bar)

Hydraulikaggregat ist im Lieferumfang nicht enthalten.

TASTEN IM BEDIENPULT FÜR NULLPUNKTSPANNSYSTEM

Lösen/Spannen inkl. Überwachung, sowie Vorbereiten der

Drehdurchführung für eine mittige Röhmheldkupplung.

SICHERHEITSVERGLASUNG

Stärke 18 mm anstatt Standard-Polycarbonat-Scheiben für den kompletten Arbeitsraum.

LUFTREINIGUNGSANLAGE

Fa. ILT Typ Unifil 1 MRV70-4.0

Verwendungszweck:

Absaugung und Filtration von durch Emulsionsnebel und Rauch verunreinigter Luft

Bestimmung: Emulsionsnebel und Rauch mit einem Flammpunkt über 120 Grad

Funktionsprinzip:

Filternder Abscheider (mechanisch)

Absaugleistung 4200 m3/h

Aufgebaut auf dem Schaltschrank neben der Maschine.

Abgesaugt wir über ein Rohr, das in dem Deckenblech der Verschiebetür eingebracht ist

EXTERNES BEDIENHANDGERÄT B-MPI

– NOT-AUS – Taster – Schlüsseltaster mit Stellung Ein/Aus

– Zweizeilige Ziffernanzeige – Override-Schalter mit 12 Stellungen

– 20 Zuweisungstaster – Elektronisches Handrad

– 16 LEDs in den – Anschlusskabel

Zuweisungstaster

SCHALTSCHRANKKÜHLUNG

Angebaut an den Schaltschranktüren. Zweikammersystem. Hierbei findet kein Austausch der Innenluft mit der Außenluft statt. Die Innenluft des Schaltschrankes wird über einen Verdampfer automatisch gekühlt. Gleichzeitig wird auch die Innenluft des Schaltschrankes entfeuchtet.

SCHMIERUNG

Führungsbahnen: Impulszentralschmierung

Hauptspindel: Fettdauerschmierung

Fräskopf: Öl-Nebelschmierung

ENERGIEANSCHLUSS

Druckluft 4-6 bar (Filterdruckregler mit Manometer und Kondensatabscheider an der Maschine, Anschluss G ¼)

LACKIERUNG

Maschinen-Grundfarbe RAL 7004 signalgrau.

Spindelstockeinheit und Werkzeugwechsler mit Magazin RAL 7016 anthrazit-grau.

Späneförderer, Kühlmitteleinrichtung und Schiebetüren RAL 7016 anthrazit-grau.

Farbneutrale Standard-Komponenten RAL 9011 graphit-schwarz.

DD-Strukturlack, Seidenglanz, öl- und sodafest.

KOORDINATENSYSTEM

Y 743.0055

Downloads: